聚乙烯是通用合成树脂中产量具大的品种,主要包括低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE)以及一些具有特殊性能的产品,其特点是价格便宜,性能较好,广泛应用于工业、农业、包装、医疗卫生以及能源、交通等领域。其中随着时代的发展,衍生出来很多相关产品,例如:超高分子量聚乙烯管道、聚乙烯浮体、衬塑管道、衬胶钢管等管道产品。这些产品的产生都是由于聚乙烯催化剂(包括引发剂)技术显著影响着工艺技术的进步,每次工艺技术的革新都源于催化剂技术的突破。自20世纪60年代开发了齐格勒-纳塔催化剂至今,随着聚乙烯催化剂效率的提高,聚乙烯生产工艺逐步向简化工艺流程以及设备大型化发展,装置规模大多超过20万吨/年以上,生产操作成本大幅度降低,聚乙烯产品的种类和新产品牌号大大增加,性能范围大幅度拓宽。今日迈尔斯小编将针对聚乙烯生产工艺条件及流程来详细介绍。

1、主要原料

聚乙烯结构式是非常简单的烯烃,常压下是略带芳香气味的无色可燃性气体。乙烯几乎不溶于水,化学性质活泼。与空气混合能产生爆炸性混合物。是石油化工的基本原料。乙烯来源于液化天然气、液化石油气、轻柴油、重油或原油等经裂解产生的裂解气中分出;也可由焦炉煤气分出;还可由乙醇脱水制得。

2、乙烯纯度

聚合级乙烯气体的规格要求,纯度不低于99.9%乙烯的露点不大于223K,纯度低,聚合缓慢,杂质多,产物相对分子量低。其中特别严格控制对乙烯聚合有害的乙炔和一氧化碳的含量,因为这两种物质参加反应后,会降低产物的抗氧化能力,影响产物的介电性能等。

3、引发剂

以氧为引发剂时,用量必须严格控制在乙烯量的0.003%~0.007%之内,防止气体在高压下发生爆炸。以有机过氧化物为引发剂时,将有机过氧化物溶解于液体石蜡中,配置成1%~25%的引发剂溶液。

4、相对分子质量调节剂

工业生产中为了控制聚乙烯的相对分子质量(或熔融指数),适当加入调节剂(如烷烃中的乙烷、丙烷、丁烷、己烷环己烷;烯烃中的丙烯、异丁烯;氢;丙酮和丙醛等),常用的是丙烯、丙烷、乙烷。其纯度要求为:丙烯>99.0%(体积);丙烷纯度>97%(体积);乙烷纯度>95%。它们的杂质含量:炔烃<40;S含量<0.3;氧含量<0.2。

5、聚合温度

取决与引发剂种类。以氧为引发剂温度控制在230℃以上;以有机过氧化物为引发剂时,温度控制在150℃左右。

6、聚合压力

108~245MPa,高低依据聚乙烯生产牌号确定。压力愈大,产物的相对分子质量愈大。

7、聚合转化率与产率

聚合转化率为16%~27%即采用低转化率聚合,未转化的乙烯经冷却器冷却后循环使用,总产率高达95%。聚合时进料温度为40℃,乙烯-聚乙烯混合物出料温度160 ~280℃,大部分反应热由离开反应器的物料带走。反应器夹套冷却只能除去部分热量。

8、聚合产物相对分子质量的测定

低密度聚乙烯树脂的数均相对分子质量控制在10000~50000,重均相对分子质量控制在100000以上。测定方法采用“熔融指数(MI)”法,以熔融指数的大小表示其相应的相对分子质量及流动性。一般生产控制的熔融指数为0.3;0.4;0.;0.7;2.0;2.5;5.0;7.0;20等指数。

1、生产方法

聚乙烯常用的生产方法是通过淤浆或气相加工法,也有少数用溶液相加工生产。所有这些加工过程都是由乙烯单体、a-烯烃单体、催化剂体系(可能是不止一种化合物)和各种类型的烃类稀释剂参与的放热反应。氢气和一些催化剂用来控制分子量。淤浆反应器一般为搅拌釜或是一种更常用的大型环形反应器,在其中料浆可以循环搅拌。当乙烯和共聚单体(根据需要)和催化剂一接触,就会形成聚 乙烯颗粒。除去稀释剂后,聚乙烯颗粒或粉剂的淤浆法。

2、聚合原理

聚乙烯在高压下按自由基聚合反应机理进行聚合。由于反应温度高,容易发生向大分子链转移反应,产物为带有较多长支链和短支链的线型大分子。经测试,大分子链中平均1000个碳原子的支链上带有20~30个支里链。同时由于支链较多,造成高压聚乙烯的产物结晶度低,密度小,故高压依稀称为低密度聚乙烯。

3、高压聚合生产工艺

聚乙烯高压聚合是以微量氧或有机过氧化物为引发剂,将乙烯压缩至147.1~245.2高压下,在150~290℃的条件下,乙烯经自由基聚合反应转变成为聚乙烯的聚合方法。纯度99%以上的乙烯在催化剂四氯化钛和一氯二乙基铝存在下,在压力0.1-0.5MPa和温度65-75℃的汽油中聚合得到HDPE的淤浆。经醇解破坏残余的催化剂、中和、水洗,并回收汽油和未聚合的乙烯,经干燥、造粒得到产品。也是工业上采用自由基型气相本体聚合的常用方法,海事工业上生产聚乙烯的首要方法,至今仍然是生产低密度聚乙烯的主要生产方法。

物料被干燥后,按剂量加入添加剂,就生产工艺主要过程分为压缩、聚合、分离和掺和4个阶段。

拿1.18MPa的聚合级聚乙烯为例,当聚乙烯进入接收器时,是需要与辅助压缩机的循环聚乙烯混合。经一次压缩机29.43MPa在通过低聚物分离器的返回,使聚乙烯进入混合器内,通过泵注入调节剂丙烯或丙烷。

气体物料经二次压缩机加压到113~196.20MPa(具体压力根据需要以聚乙烯的型号确定),然后,进入聚合釜,同时,由泵连续向反应器内注入微量配置好的引发剂溶液,使乙烯进行高压聚合。出粒料。本设计采用齐格勒催化从聚合釜出来的聚乙烯与未反应的乙烯经反应器底部减压阀进入冷凝器,冷却至一定温度后进入高压分离器,减压至24.53~29.43MPa;分离出来的大部分未反应的乙烯与低聚物,经低聚物分离器,分离出低聚物后,聚乙烯返回混合器循环使用;低聚物在低聚物分液器中回收夹带的乙烯后排出。

由高压分离器出来的聚乙烯物料(含少量未反应的乙烯),在低压分离器中减压至49.1kPa,其中分离出来的残余乙烯进入乙烯接收器。在低压分离器底部加入抗氧剂、抗静电剂等后,与熔融状态的聚乙烯一起经挤压齿轮泵送至切粒机进行水下切粒。切成的粒子和冷却水一起到脱水槽脱水,再经振动筛过筛后,料粒用气流送到掺工段。

用气流送来的料粒首先经过旋风分离器,通过气固分离后,颗粒落入磁力分离器以除去夹带的金属粒子,然后进入缓冲器。缓冲器中料粒经过自动磅秤和三通换向阀进入三个中间贮槽中的一个,取样分析,合格产品进入掺和器中进行气动循环掺和;不合格品送至等外品贮槽进行掺和或贮存包装。参合均匀后的合格品——聚乙烯颗粒用气流送至合格品贮槽贮存,然后用磅秤称量,装袋后送至成品仓库。

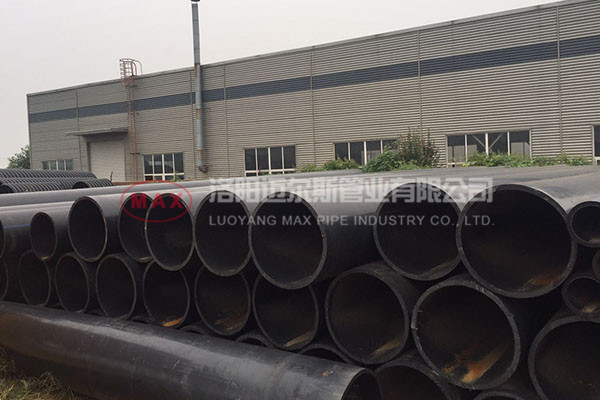

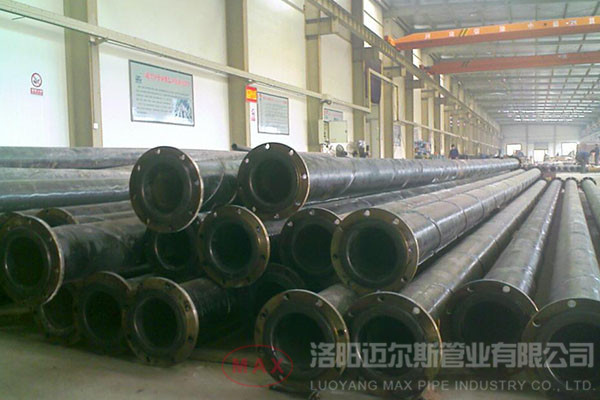

以上就是迈尔斯小编对聚乙烯生产工艺条件及流程的详细介绍。通过上述的介绍,我们可以知道高压生产聚乙烯流程比较简单,产品性能良好,用途广泛,但对设备和自动控制要求较高。生产工艺的不断发展使得相关产品的衍生也越来越多,许多行业也在不断地扩大这方面的需求,其中管道行业需求量巨大,如:超高分子量聚乙烯管道、聚乙烯浮体、衬塑管道、衬胶钢管等以聚乙烯为原材料的管道,被许多行业大肆选购。所以,有这方面的需求的话,可与我们迈尔斯进行联系,我们非常欢迎您的订购与咨询。